Výber správneho typu stroja pri viacosovom CNC obrábaní patrí medzi najdôležitejšie rozhodnutia. Určuje celkové možnosti procesu, možné návrhy a celkové náklady. 3-osové vs. 4-osové vs. 5-osové CNC obrábanie je populárnou debatou a správna odpoveď závisí od požiadaviek projektu.

Táto príručka sa pozrie na základy viacosového CNC obrábania a porovná 3-osové, 4-osové a 5-osové CNC obrábanie, aby vám pomohla pri správnom výbere.

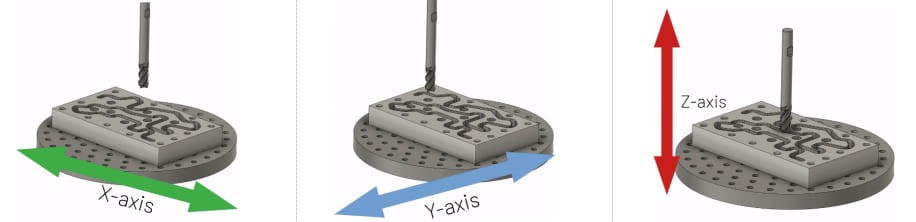

Úvod do 3-osového obrábania

Vreteno sa lineárne pohybuje v smeroch X, Y a Z a obrobok potrebuje upínacie prípravky, ktoré ho držia v jednej rovine. Možnosť pracovať vo viacerých rovinách je možná v moderných strojoch. Vyžadujú si však špeciálne upínacie prípravky, ktorých výroba je o niečo drahšia a zároveň zaberá veľa času.

Existujú však aj určité obmedzenia, čo dokážu 3-osové CNC stroje. Mnohé prvky sú buď ekonomicky nerentabilné, a to aj napriek relatívnym cenám 3-osových CNC strojov, alebo sú jednoducho nemožné. Napríklad 3-osové stroje nedokážu vytvárať uhlové prvky ani nič, čo sa nachádza v súradnicovom systéme XYZ.

Naopak, 3-osové stroje dokážu vytvárať podrezané prvky. Vyžadujú si však niekoľko predpokladov a špeciálne frézy, ako sú frézy na T-drážky a rybinové frézy. Splnenie týchto požiadaviek môže niekedy viesť k prudkému nárastu cien a niekedy je výhodnejšie zvoliť si 4-osové alebo 5-osové CNC frézovacie riešenie.

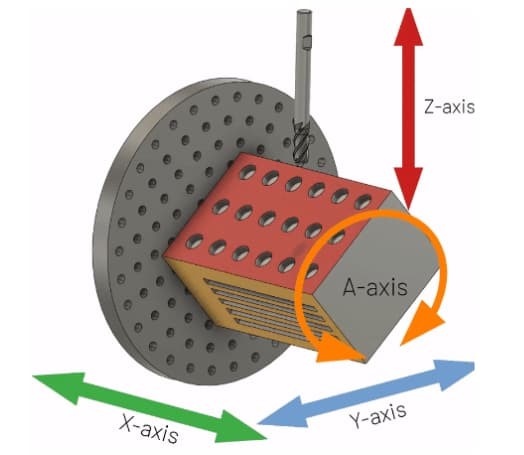

Úvod do 4-osového obrábania

4-osové obrábanie je pokročilejšie ako jeho 3-osové náprotivky. Okrem pohybu rezného nástroja v rovinách XYZ umožňujú obrobku aj otáčanie okolo osi Z. To znamená, že 4-osové frézovanie môže pracovať až na 4 stranách bez akýchkoľvek špeciálnych požiadaviek, ako sú špeciálne upínacie prípravky alebo rezné nástroje.

Ako už bolo uvedené, dodatočná os na týchto strojoch ich robí ekonomicky výhodnejšími v niektorých prípadoch, keď 3-osové stroje dokážu vykonať prácu, ale so špeciálnymi požiadavkami. Dodatočné náklady potrebné na výrobu správnych upínacích prípravkov a rezných nástrojov na 3-osových strojoch prevyšujú celkový rozdiel v nákladoch medzi 4-osovými a 3-osovými strojmi. Vďaka tomu sú pre niektoré projekty vhodnejšou voľbou.

Ďalším dôležitým aspektom 4-osového frézovania je celková kvalita. Keďže tieto stroje dokážu pracovať na 4 stranách súčasne, nie je potrebné premiestňovať obrobok na upínacích prípravkoch. Tým sa minimalizuje riziko ľudskej chyby a zlepšuje sa celková presnosť.

Dnes existujú dva typy 4-osového CNC obrábania: kontinuálne a indexovacie.

Kontinuálne obrábanie umožňuje súčasný pohyb rezného nástroja a obrobku. To znamená, že stroj môže rezať materiál počas otáčania. Vďaka tomu sa zložité oblúky a tvary, ako sú špirály, veľmi jednoducho obrábajú.

Indexovacie obrábanie na druhej strane pracuje v etapách. Rezný nástroj sa zastaví, keď sa obrobok začne otáčať okolo roviny Z. To znamená, že indexovacie stroje nemajú rovnaké možnosti, pretože nedokážu vytvárať zložité oblúky a tvary. Jedinou výhodou je fakt, že obrobok je teraz možné obrábať na 4 rôznych stranách bez potreby špeciálnych upínacích prípravkov, ktoré sú nevyhnutné v 3-osovom stroji.

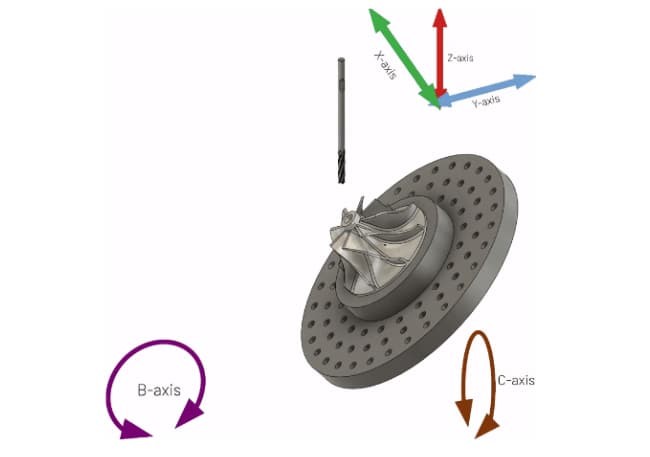

Úvod do 5-osového obrábania

5-osové obrábanie posúva veci o krok ďalej a umožňuje rotáciu v dvoch rovinách. Táto viacosová rotácia spolu so schopnosťou rezného nástroja pohybovať sa v troch smeroch sú dve neoddeliteľnej vlastnosti, ktoré umožňujú týmto strojom zvládať aj tie najzložitejšie úlohy.

Na trhu sú dostupné dva druhy 5-osového CNC obrábania. 3+2-osové obrábanie a kontinuálne 5-osové obrábanie. Oba fungujú vo všetkých rovinách, ale prvý z nich má rovnaké obmedzenia a princíp fungovania ako indexovací 4-osový stroj.

3+2-osové CNC obrábanie umožňuje nezávislé otáčanie, ale obmedzuje súčasné použitie oboch súradnicových rovín. Naopak, kontinuálne 5-osové obrábanie s takýmito obmedzeniami nie je spojené. To umožňuje vynikajúcu kontrolu a možnosť pohodlného obrábania aj tých najzložitejších geometrií.

Hlavné rozdiely medzi 3, 4 a 5-osým CNC obrábaním

Pochopenie zložitosti a obmedzení CNC obrábania je neoddeliteľnou súčasťou zabezpečenia najlepšej rovnováhy medzi nákladmi, časom a kvalitou procesu.

Ako už bolo spomenuté, mnohé projekty by boli drahšie s inak ekonomickým 3-osovým frézovaním kvôli zložitostiam súvisiacim s upínacími prípravkami a procesmi. Podobne, jednoduché zvolenie 5-osového frézovania pre každý jednotlivý projekt by bolo synonymom boja proti švábom guľometom. Neznie to efektívne, však?

Presne preto je nevyhnutné pochopiť hlavné rozdiely medzi 3-osovým, 4-osovým a 5-osovým obrábaním. Takto sa zabezpečí výber najlepšieho typu stroja pre akýkoľvek konkrétny projekt bez akéhokoľvek kompromisu v oblasti základných parametrov kvality.

Tu je 5 hlavných rozdielov medzi druhmi CNC obrábania.

Princíp fungovania

Princíp fungovania všetkých CNC obrábacích strojov je rovnaký. Rezný nástroj vedený počítačom sa otáča okolo obrobku a odoberá materiál. Okrem toho všetky CNC stroje používajú buď M-kódy, alebo G-kódy na dešifrovanie pohybu nástroja vzhľadom na obrobok.

Rozdiel spočíva v dodatočnej možnosti otáčania okolo rôznych rovín. 4-osové aj 5-osové CNC frézovanie umožňuje otáčanie okolo rôznych súradníc a táto vlastnosť vedie k relatívne ľahkému vytváraniu zložitejších tvarov.

Presnosť a správnosť

CNC obrábanie je známe svojou presnosťou a nízkymi toleranciami. Typ CNC však ovplyvňuje konečné tolerancie produktu. 3-osové CNC, aj keď je veľmi presné, bude mať väčšiu pravdepodobnosť náhodných chýb v dôsledku konzistentného premiestňovania obrobku. Pre väčšinu aplikácií je táto tolerancia chyby zanedbateľná. Avšak pre citlivé aplikácie týkajúce sa leteckého a automobilového priemyslu môže aj tá najmenšia odchýlka spôsobiť problémy.

4-osové aj 5-osové CNC obrábanie tento problém nemajú, pretože nevyžadujú žiadne premiestňovanie. Umožňujú rezanie vo viacerých rovinách na jednom upínacom prípravku. Okrem toho je dôležité poznamenať, že toto je jediný zdroj rozdielov v kvalite 3-osového obrábania. Okrem toho celková kvalita z hľadiska presnosti a správnosti zostáva rovnaká.

Aplikácie

Rozdiely v type CNC sa skôr než v celom odvetví týkajú povahy produktu. Napríklad rozdiel medzi 3-osovými, 4-osovými a 5-osovými frézovacími produktmi bude založený skôr na celkovej zložitosti návrhu než na samotnom odvetví.

Jednoduchý diel pre letecký priemysel je možné vyvinúť na 3-osovom stroji, zatiaľ čo niečo zložité pre akýkoľvek iný sektor môže vyžadovať použitie 4-osového alebo 5-osového stroja.

Náklady

Náklady patria medzi hlavné rozdiely medzi 3-, 4- a 5-osovými CNC frézami. 3-osové stroje sú prirodzene ekonomickejšie na kúpu a údržbu. Náklady na ich používanie však závisia od faktorov, ako sú upínacie prípravky a dostupnosť obsluhy. Zatiaľ čo náklady na obsluhu zostávajú v prípade 4-osových a 5-osových strojov rovnaké, upínacie prípravky stále tvoria významnú časť nákladov.

Na druhej strane, 4- a 5-osové obrábanie je technologicky vyspelejšie a má lepšie funkcie. Preto je prirodzene drahé. Prinášajú však veľa možností a sú schodnou voľbou v mnohých jedinečných prípadoch. Jeden z nich už bol diskutovaný, kde by návrh teoreticky možný s 3-osovým strojom vyžadoval veľa vlastných upínacích prípravkov. Tým sa zvyšujú celkové náklady a 4-osové alebo 5-osové obrábanie sa stáva schodnejšou možnosťou.

Dodacia lehota

Pokiaľ ide o celkové dodacie lehoty, kontinuálne 5-osové stroje poskytujú najlepšie celkové výsledky. Vďaka absencii prestávok a jednokrokovému obrábaniu dokážu spracovať aj tie najzložitejšie tvary v najkratšom čase.

Nasledujú kontinuálne 4-osové stroje, pretože umožňujú rotáciu v jednej osi a dokážu spracovať iba rovinné uhlové prvky naraz.

Nakoniec, 3-osové CNC stroje majú najdlhšiu dodaciu lehotu, pretože rezanie prebieha po etapách. Okrem toho, obmedzenia 3-osových strojov znamenajú, že bude potrebné veľa premiestňovať obrobok, čo by viedlo k predĺženiu celkových dodacích lehôt pre akýkoľvek projekt.

3-osové vs. 4-osové vs. 5-osové frézovanie, ktoré je lepšie?

Vo výrobe neexistuje nič také ako absolútne lepšia metóda alebo univerzálne riešenie. Správna voľba závisí od zložitosti projektu, celkového rozpočtu, času a požiadaviek na kvalitu.

3-osový vs. 4-osový vs. 5-osový, všetky majú svoje výhody a nevýhody. Prirodzene, 5-osový dokáže vytvoriť zložitejšie 3D geometrie, zatiaľ čo 3-osový dokáže rýchlo a konzistentne vytvárať jednoduchšie kusy.

Stručne povedané, neexistuje odpoveď na otázku, ktorá z nich je lepšou voľbou. Akákoľvek metóda obrábania, ktorá poskytuje dokonalú rovnováhu medzi nákladmi, časom a výsledkami, by bola ideálnou voľbou pre konkrétny projekt.

Čítajte viac: CNC frézovanie vs. CNC sústruženie: Ktorý je správny výber

Začnite svoje projekty so službami CNC obrábania od spoločnosti Guansheng

Pre akýkoľvek projekt alebo podnikanie môže byť správny výrobný partner rozdielom medzi úspechom a neúspechom. Výroba je neoddeliteľnou súčasťou procesu vývoja produktu a správne rozhodnutia v tejto fáze môžu výrazne prispieť k tomu, aby bol produkt životaschopný. Spoločnosť Guangsheng je ideálnou voľbou výroby pre každú situáciu, pretože trvá na poskytovaní toho najlepšieho s maximálnou konzistentnosťou.

Vďaka najmodernejšiemu zariadeniu a skúsenému tímu dokáže spoločnosť Guangsheng zvládnuť všetky druhy 3-osového, 4-osového alebo 5-osového obrábania. Vďaka prísnym kontrolám kvality môžeme zaručiť, že finálne diely bezchybne spĺňajú všetky druhy kontrol kvality.

Okrem toho, čo odlišuje Guangsheng, sú najrýchlejšie dodacie lehoty a najkonkurencieschopnejšie ceny na trhu. Proces je navyše optimalizovaný pre uľahčenie zákazníka. Stačí nahrať návrhy a získať komplexnú DFM analýzu a okamžitú cenovú ponuku na začiatok.

Automatizácia a online riešenia sú kľúčom k budúcnosti výroby a spoločnosť Guangsheng to chápe. Preto je všetko, čo potrebujete pre dosiahnutie najlepších výsledkov, vzdialené len jedno kliknutie.

Záver

Všetky 3-, 4- a 5-osové CNC sú odlišné a každý typ má svoje silné alebo slabé stránky. Správna voľba však závisí od jedinečných požiadaviek projektu a jeho nárokov. Vo výrobe neexistuje správna voľba. Správnym prístupom je nájsť najoptimálnejšiu kombináciu kvality, nákladov a času. Niečo, čo dokážu poskytnúť všetky tri typy CNC na základe požiadaviek konkrétneho projektu.

Čas uverejnenia: 29. novembra 2023